I halvledarstillverkning gör gaser allt arbete och lasrar får all uppmärksamhet. Medan lasrar gör etsningstransistormönster i kisel, är etsningen som först sätter in kisel och bryter ner lasern för att göra kompletta kretsar en serie gaser. Det är inte förvånande att dessa gaser, som används för att utveckla mikroprocessorer genom en flerstegsprocess, är av hög renhet. Utöver denna begränsning har många av dem andra problem och begränsningar. Vissa av gaserna är kryogena, andra är frätande och ännu andra är mycket giftiga.

Sammantaget gör dessa begränsningar tillverkning av gasdistributionssystem för halvledarindustrin till en betydande utmaning. Materialspecifikationer är krävande. Förutom materialspecifikationer är en gasfördelningsuppsättning en komplex elektromekanisk uppsättning av sammankopplade system. Miljöerna där de monteras är komplexa och överlappande. Sluttillverkning sker på platsen som en del av installationsprocessen. Omloppssvetsning hjälper till att uppfylla de höga specifikationernas distributionskrav samtidigt som tillverkning i trånga och utmanande miljöer är mer hanterbara.

Hur gaser används i halvledarindustrin

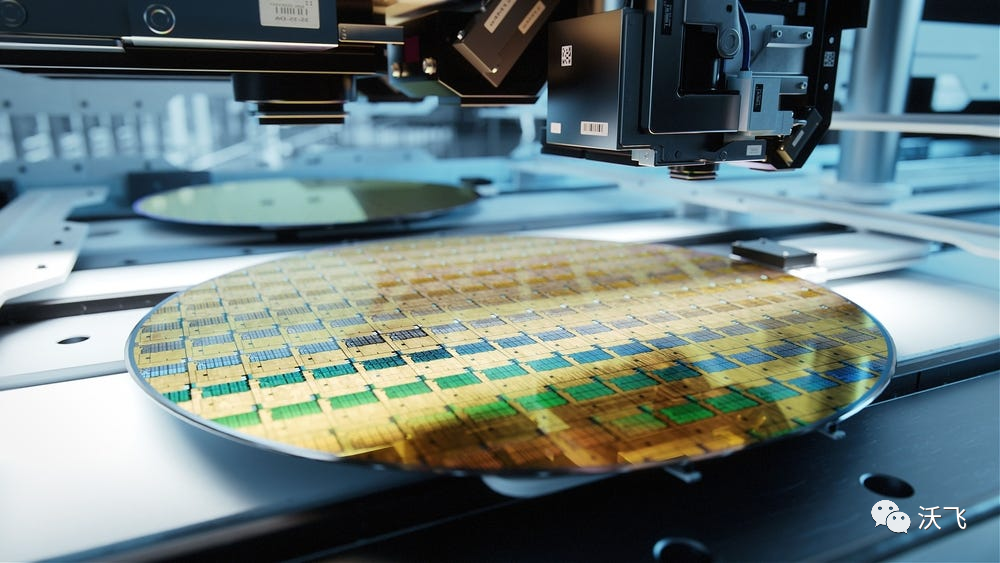

Innan du försöker planera tillverkningen av ett gasdistributionssystem är det nödvändigt att åtminstone förstå grunderna för halvledartillverkning. I kärnan använder halvledare gaser för att avsätta nästan elementala fasta ämnen på en yta på ett mycket kontrollerat sätt. Dessa avsatta fasta ämnen modifieras sedan genom att införa ytterligare gaser, lasrar, kemiska etsar och värme. Stegen i den breda processen är:

Deposition: Detta är processen att skapa den initiala kiselskivan. Kiselprekursorgaser pumpas in i en vakuumavlagringskammare och bildar tunna kiselskivor genom kemiska eller fysiska interaktioner.

Fotolitografi: Fotoavsnittet hänvisar till lasrar. I det högre extrema ultravioletta litografi (EUV) -spektrum som används för att göra de högsta specifikationschips, används en koldioxidlaser för att etsa mikroprocessorkretsarna i skivan.

ETSNING: Under etsningsprocessen pumpas halogen-kolgas in i kammaren för att aktivera och lösa utvalda material i kiselsubstratet. Denna process graverar effektivt de lasertryckta kretsarna på underlaget.

Doping: Detta är ett ytterligare steg som ändrar konduktiviteten för den etsade ytan för att bestämma de exakta förhållandena under vilka halvledaren leder.

Glödgning: I denna process utlöses reaktioner mellan skivskikt av förhöjd tryck och temperatur. I huvudsak slutför det resultaten från den tidigare processen och skapar den slutgiltiga processorn i skivan.

Rengöring av kammare och linje: gaserna som användes i föregående steg, särskilt etsning och doping, är ofta mycket giftiga och reaktiva. Därför måste processkammaren och gaslinjerna som matar den fyllas med neutraliserande gaser för att minska eller eliminera skadliga reaktioner och sedan fyllas med inerta gaser för att förhindra intrång av förorenande gaser från den yttre miljön.

Gasdistributionssystem i halvledarindustrin är ofta komplexa på grund av de många olika gaserna som är involverade och den snäva kontrollen av gasflöde, temperatur och tryck som måste hållas över tid. Detta kompliceras ytterligare av den extremt höga renhet som krävs för varje gas under processen. Gaserna som användes i föregående steg måste spolas ut ur linjerna och kamrarna eller på annat sätt neutraliseras innan nästa steg i processen kan börja. Detta innebär att det finns ett stort antal specialiserade linjer, gränssnitt mellan svetsade rörsystem och slangar, gränssnitt mellan slangar och rör och gasregulatorer och sensorer, samt gränssnitt mellan alla de tidigare nämnda komponenterna och ventilerna och tätningssystemen som är utformade för att förhindra att rörledningen för naturgasförsörjningen byts ut.

Dessutom kommer renrumsutbildningar och specialgaser att vara utrustade med bulkgasförsörjningssystem i renrumsmiljöer och specialiserade begränsade områden för att mildra eventuella faror i händelse av oavsiktligt läckage. Svetsning av dessa gassystem i en så komplex miljö är ingen enkel uppgift. Men med omsorg, uppmärksamhet på detaljer och rätt utrustning kan denna uppgift utförs framgångsrikt.

Tillverkning av gasdistributionssystem i halvledarindustrin

Material som används i distributionssystem för halvledargas är mycket varierande. De kan inkludera saker som PTFE-fodrade metallrör och slangar för att motstå mycket frätande gaser. Det vanligaste materialet som används för rörledningar för allmänt ändamål i halvledarindustrin är 316L rostfritt stål - en lågkol rostfritt stålvariant. När det gäller 316L mot 316 är 316L mer resistent mot intergranulär korrosion. Detta är en viktig övervägande när man hanterar en rad mycket reaktiva och potentiellt flyktiga gaser som kan korrodera kol. Svetsning 316L rostfritt stål frigör mindre kolutfällningar. Det minskar också potentialen för korngränserosion, vilket kan leda till att korrosion i svetsar och värme påverkar zoner.

För att minska möjligheten att leda korrosion som leder till produktlinjekorrosion och förorening är 316L rostfritt stål svetsat med ren argonskyddande gas och volfram gasskyddade svetsskenor är standarden i halvledarindustrin. Den enda svetsprocessen som ger den kontroll som behövs för att upprätthålla en miljö med hög renhet vid processrör. Automatiserad orbitalsvetsning ger endast den repeterbara processkontrollen som behövs för att slutföra svetsen i tillverkningen av distributionssystem för halvledargas. Det faktum att slutna orbitalsvetshuvuden kan rymma de trånga och svåra utrymmena vid komplexa korsningar mellan processområden är en betydande fördel med processen.

Shenzhen Wofei Technology Co., Ltd, med över 10 års erfarenhet av leverans av industriella och specialgaser, material, gasförsörjningssystem och gaskant för halvledaren, LED, DRAM och TFT-LCD-marknader, kan vi ge dig materialet som är nödvändiga för att föra dina produkter till framkanten av branschen. Vi kan inte bara tillhandahålla ett brett utbud av ventiler och beslag för elektroniska specialgaser för halvledare, utan också utformar gasledningar och utrustningsinstallation för våra kunder.

Posttid: JUL-31-2023